Stiftung

Ziele

(1) Ausschließlicher und unmittelbarer Zweck der Stiftung ist die Förderung der Wissenschaften an der RWTH Aachen unter besonderer Berücksichtigung des wissenschaftlichen Nachwuchses durch

a) Förderung bestimmter, fachlich und zeitlich begrenzter wissenschaftlicher Arbeiten und ihrer Veröffentlichungen,

b) Stipendien oder andere angemessene Beihilfen in jeglicher Form an Studierende, Assistenten, Doktoranden oder sonstige Angehörige der begünstigten Institution,

c) Unterstützung der Lehr- und Forschungseinrichtungen,

d) Alle sonstigen Maßnahmen, die geeignet sind, dem Stiftungszweck zu dienen.

Geschichte

1900 Otto Junker geboren

1924 Otto Junker GmbH, Stolberg (Großauftrag Fa. Hirsch bei Berlin, kleine Produktionsstätte in Stolberg muss erweitert werden)

1924 Entscheidung für Standort Lammersdorf

1925 Übernahme der Geschäftsführung

1960 insgesamt 100 deutsche, englische, französische und amerikanische Patente

1962 Verleihung der Ehrendoktorwürde an Otto Junker von den Fakultäten für Elektrotechnik und Bergbau & Hüttenwesen

1970 Errichtung der Otto-Junker-Stiftung, Rückzug aus der Geschäftsführung, Vorsitz im neugegründeten Aufsichtsrat

1982 Tod Otto Junkers, Stiftung beginnt mit Förderung der RWTH Aachen

Seit 1989 Reisestipendien für Studierende

Seit 1992 Vergabe der Otto-Junker-Preise an herausragende Studierende der Fachgruppen Metallurgie und Werkstofftechnik sowie der Fakultät für Elektrotechnik und Informationstechnik.

Organisation

Organe der Stiftung sind das Kuratorium und der Vorstand (§ 4 der Satzung).

Das Kuratorium überwacht den Vorstand und stellt die Richtlinien auf, nach denen der Stiftungszweck im Einzelnen zu erfüllen ist (§ 5 Abs. 4 der Satzung).

Dem Vorstand obliegt die Verwaltung des Vermögens der Stiftung und die Durchführung ihrer Aufgaben. Er entscheidet in allen Angelegenheiten der Stiftung, sofern durch die Bestimmungen dieser Satzung nicht das Kuratorium dazu berufen ist (§ 6 Abs. 2 der Satzung).

Der Beirat berät Vorstand und Kuratorium bei der Durchführung der Stiftungsaufgaben, insbesondere aber bei der Gewährung von Stiftungsleistungen (§ 7 Abs. 2 der Satzung).

Udo vom Berg

Vorstand

Dr.-Ing.

Stefan Miskiewicz

Kuratorium - Vorsitz

Dr.-Ing.

Torsten Bahke

Kuratorium

Dr.

Hans-Peter Huss

Kuratorium

Heinz Keweritsch

Kuratorium

Prof. Dr.-Ing.

Wolfgang Bleck

Wissenschaftlicher Beirat - Vorsitz

Dr.-Ing.

Stefanie Brockmann

Wissenschaftliche Beirätin

Prof. Dr. ir. Dr. h. c.

Rik W. De Doncker

Wissenschaftlicher Beirat

Prof. Dr.-Ing.

Karl Bernhard Friedrich

Wissenschaftlicher Beirat

Prof.

Peter A. Kukla Ph. D.

Wissenschaftlicher Beirat

Dr.-Ing.

Stefan Miskiewicz

Wissenschaftlicher Beirat

Prof. Dr.-Ing.

Albert Moser

Wissenschaftlicher Beirat

Atilla Somuncu

Wissenschaftlicher Beirat

Prof. Dr.-Ing.

Simon Steentjes

Wissenschaftlicher Beirat

Prof. Dr.-Ing.

Christian Wuppermann (Gast)

Wissenschaftlicher Beirat

Prof. Dr.-Ing.

Daniela Zander

Wissenschaftliche Beirätin

Stipendien weltweit

Otto-Junker-Stipendien wurden seit 1995 für Studierende der Studiengänge „Elektrotechnik und Informationstechnik“ sowie „Metallurgie und Werkstofftechnik“ zur Teilfinanzierung von Auslandsstudienvorhaben gewährt. Über 85 Auslandaufenthalte von RWTH -Studierenden wurden hiermit unterstützt. Diese Art der Förderung ist im Jahr 2025 ausgelaufen.

Seit 2025 unterstützt die Stiftung den Bildungsfonds der RWTH Aachen im Rahmen der Deutschland-Stipendien. Gefördert werden dabei Studierende in den Studiengängen der Fakultät 6 - Elektrotechnik und Informationstechnik - sowie der Fachgruppe Materialwissenschaft und Werkstofftechnik in der Fakultät 5 - Georessourcen und Materialtechnik -. Stipendien werden an hervorragende Studierende sowie Studienanfängerinnen und Studienanfänger vergeben, deren bisheriger Werdegang besonders gute Leistungen erwarten lässt. Zusätzlich zur monetären Unterstützung bietet der Bildungsfonds allen Stipendiatinnen und Stipendiaten ein ideelles Rahmenprogramm an.

Die Bewerbung zum Bildungsfonds erfolgt digital über die homepage der RWTH Aachen University.

Boston, USA

Der Planungsprozess war das aufwendigste am ganzen Auslandsaufenthalt. Man sollte sich dessen bewusst sein und möglichst viel Zeit dafür einplanen, insbesondere um finanzielle Hürden möglichst früh aus dem Weg zu schaffen.....

Nach der Zusage für einen Start im Oktober 2020 habe ich recht schnell ein mehrseitiges Dokument aus der Administration zugeschickt bekommen, in denen all die „Visiting Student Requirements“ aufgelistet waren. Und hier wurde mir bewusst, warum man viel Zeit einplanen sollte. Neben einfach zu erledigenden Aufgaben muss eine finanzielle Unterstützung in Höhe von fast 3.300 USD pro Monat nachgewiesen werden, wovon mindestens 51 % aus nicht-privater/-familiärer Förderung stammen müssen - sprich knapp 1.650 USD aus Stipendien waren notwendig....

Abschließend kann ich nur sagen, dass man sich dem Planungs- und Vorbereitungsaufwand bewusst

sein sollte, der sich in meinem Fall über 1,5 Jahre erstreckt und viel Zeit in Anspruch genommen hat.

Aber es hat sich gelohnt, wie ich im Folgenden versuchen werde darzustellen!...

Das Projekt und die Arbeit an sich waren sehr interessant und ich konnte viel Neues dazu lernen. Der

größte Unterschied zur Forschung in Deutschland ist, dass man sehr viel Freiheiten bekommt und auch selbst und unkompliziert Materialien und kleinere Geräte bestellen kann. Dafür sind die

Anforderungen auch recht hoch und man muss seine Zeit selbst gut organisieren und einteilen können...

Die Arbeitsgruppen und generell die Labore sind sehr international aufgestellt, was eine einzigartige

Atmosphäre schafft. Auch wenn viele Überstunden machen und teilweise bis spät nachts arbeiten,

kann man meiner Meinung nach seine Arbeit sehr gut einteilen, wenn man organisiert und strukturiert. vorgeht. Nur gegen Ende meines Projektes musste ich auch mal etwas länger im Labor bleiben, um meine letzten Experimente durchzuführen und an der Masterarbeit zu schreiben...

Max Schober

Florianopolis, Brasilien

An der Universität herrscht grundsätzlich Anwesenheitspflicht. Große Unterschiede sind zudem auch die Gestaltung der Vorlesungen. So gibt es kleine Seminare bis max. 30 Studenten. Über das Semester verteilt gibt es mehrere Klausuren, eine Gruppenarbeit und eine individuelle Aufgabe. In Leistungselektronik für aktive Verteilungskomponenten habe ich zum Beispiel mit einem Kommilitonen einen Konversor der Topologie DAB dimensioniert und analysiert. Über das Semester verteilt waren Aufgaben wie die Dimensionierung einer Wasserstoffzelle für die Bereitstellung von Primärregelleistung anzufertigen. Bevor ich nach Brasilien kam, dachte ich, dass die Anforderungen hier niedriger seien als an der RWTH. Ich musste jedoch dann schnell feststellen, dass dies für den technischen Bereich jedenfalls keinesfalls so war.

An der Universität herrscht grundsätzlich Anwesenheitspflicht. Große Unterschiede sind zudem auch die Gestaltung der Vorlesungen. So gibt es kleine Seminare bis max. 30 Studenten. Über das Semester verteilt gibt es mehrere Klausuren, eine Gruppenarbeit und eine individuelle Aufgabe. In Leistungselektronik für aktive Verteilungskomponenten habe ich zum Beispiel mit einem Kommilitonen einen Konversor der Topologie DAB dimensioniert und analysiert. Über das Semester verteilt waren Aufgaben wie die Dimensionierung einer Wasserstoffzelle für die Bereitstellung von Primärregelleistung anzufertigen. Bevor ich nach Brasilien kam, dachte ich, dass die Anforderungen hier niedriger seien als an der RWTH. Ich musste jedoch dann schnell feststellen, dass dies für den technischen Bereich jedenfalls keinesfalls so war.

Wenn ich andere Städte in Brasilien besuche und mich mit anderen Brasilianern unterhalte, kommt unvermeidlich die Frage: Ondevocêmora (Wo wohnst du)? Dann sage ich: Florianópolis oder wie viele Einheimische einfach sagen – Floripa. Die Antwort ist dann sehr oft. Ohhh, vocêmoranumparaíso (Ohhh, du lebst im Paradies).

Stromausfall, nicht schon wieder. Das dachte ich nachdem es einige Wochen zuvor schon einmal einen Stromausfall gegeben hatte. Meine Vermieterin kommt und sagt zu mir: Na, was ist das für ein Sch… hier – natürlich schon mit einem Lächeln im Gesicht! Dann antworte ich: Sie wissen doch: Wir sind da, wo alles möglich ist, aber nichts sicher (eine amüsantes Sprichwort auf Portugiesisch: Bemvindoao Brasil, ondetudo é possívelmasnada é seguro).

Josef Bernholz

Madison, USA

In meinem ersten Semester habe ich die Kurse ME 547 Physics-Based Modelling for Computer Control und ME 746 Dynamics of Controlled Systems besucht. Vom deutschen System her war ich es gewohnt, dass ich in einem Semester fünf und mehr Vorlesungen hören konnte. Meine Kommilitonen und Professor Lorenz hatten mir jedoch sehr davon abgeraten, womit sie Recht behielten. Wir hatten zwar nur pro Veranstaltung drei Stunden Vorlesung, doch die Hausaufgaben waren sehr aufwändig. Diese sind auf 15 Stunden angesetzt, doch in der Realität war deutlich mehr Zeit zur Bearbeitung notwendig. Die Ergebnisse der Hausaufgaben mussten in einem vier bis zehn seitigen Report zusammengefasst werden und wurden von Professor Lorenz selbst korrigiert. Fragen und Diskussion waren sehr erwünscht und wurden von Professor Lorenz sehr während der Vorlesung begrüßt. Man konnte ihn aber auch nach der Vorlesung, während seinen Sprechstunden oder auch per Email (von drei Uhr morgens bis zwölf Uhr nachts) gut erreichen. Dies war vor allem für die vielen Offcampus Studenten eine gute Möglichkeit Unklarheiten zu erklären. Offcampus Studenten waren Studenten aus der Industrie, die neben dem Beruf noch einen Abschluss machten oder auch nur mit einzelnen Vorlesungen ihr Wissen vertiefen wollten.

In meinem ersten Semester habe ich die Kurse ME 547 Physics-Based Modelling for Computer Control und ME 746 Dynamics of Controlled Systems besucht. Vom deutschen System her war ich es gewohnt, dass ich in einem Semester fünf und mehr Vorlesungen hören konnte. Meine Kommilitonen und Professor Lorenz hatten mir jedoch sehr davon abgeraten, womit sie Recht behielten. Wir hatten zwar nur pro Veranstaltung drei Stunden Vorlesung, doch die Hausaufgaben waren sehr aufwändig. Diese sind auf 15 Stunden angesetzt, doch in der Realität war deutlich mehr Zeit zur Bearbeitung notwendig. Die Ergebnisse der Hausaufgaben mussten in einem vier bis zehn seitigen Report zusammengefasst werden und wurden von Professor Lorenz selbst korrigiert. Fragen und Diskussion waren sehr erwünscht und wurden von Professor Lorenz sehr während der Vorlesung begrüßt. Man konnte ihn aber auch nach der Vorlesung, während seinen Sprechstunden oder auch per Email (von drei Uhr morgens bis zwölf Uhr nachts) gut erreichen. Dies war vor allem für die vielen Offcampus Studenten eine gute Möglichkeit Unklarheiten zu erklären. Offcampus Studenten waren Studenten aus der Industrie, die neben dem Beruf noch einen Abschluss machten oder auch nur mit einzelnen Vorlesungen ihr Wissen vertiefen wollten.

Neben den Hausaufgaben, gab es eine Zwischen- und eine Abschlussklausur. Die Vorlesungen wurden alle auf Video aufgezeichnet, sodass man vieles zu Hause noch mal wiederholen konnte. Die zehn Monate, die ich in Madison verbracht habe, haben mich nicht nur fachlich weitergebracht – ich konnte mich auch persönlich weiterentwickeln. Ich habe nicht nur viel über die amerikanische Lebensweise gelernt, sondern auch viel über die europäische – denn ohne zu wissen wie die Dinge in einem anderen Land laufen, kann man auch nicht wissen, was wirklich typisch für das eigene Land ist.

Marc Petit

Boston, USA

Eine sehr interessante Einrichtung des MITs fand ich das sogenannte Media Lab, in dem an neuen Medien-, Kommunikations-, und Computersystemen geforscht wurde. Ein anderer interessanter Aspekt war, dass regelmäßig weltbekannte Firmen wie IBM, Apple, Google, Lego, ExxonMobile oder Shell abendliche Vorträge am MIT hielten und mit interessanten Themen viele Studierende motivierten, an diesen Veranstaltungen teilzunehmen.

Eine sehr interessante Einrichtung des MITs fand ich das sogenannte Media Lab, in dem an neuen Medien-, Kommunikations-, und Computersystemen geforscht wurde. Ein anderer interessanter Aspekt war, dass regelmäßig weltbekannte Firmen wie IBM, Apple, Google, Lego, ExxonMobile oder Shell abendliche Vorträge am MIT hielten und mit interessanten Themen viele Studierende motivierten, an diesen Veranstaltungen teilzunehmen.

Der Winter in Boston ist mitunter sehr kalt und ich habe mich bei der ersten Schneesturmwarnung mit Lebensmitteln und Wasser eingedeckt. Alles halb so schlimm. Zwei Tage nach dem ersten Schneesturm wurde die Universität wieder geöffnet und Boston hatte sich in eine Winderlandschaft mit 50 cm Schnee verwandelt. Die nächsten Schneestürme nahm ich gelassener hin und besorgte mir anstatt Essen für eine Woche, Skier um zur Uni zu gelangen.

Ein Professor an der RWTH Aachen hatte mir im Laufe seiner Vorlesung den Rat gegeben „Gehe immer den schwierigsten Weg, denn es ist der Richtige“. Inzwischen weiß ich, dass er Recht behalten hat und ich würde denselben Weg jederzeit wieder einschlagen, da ich ein fantastisches halbes Jahr […..] verbringen durfte.

Yannik Sparrer

Beijing, China

Auffällig ist, dass neben den Studenten auch aktive und ehemalige Professoren, Doktoranden, akademisches und nicht-akademisches Personal sowie Angehörige und Kinder der genannten Berufsgruppen auf dem Campus Unterkunft finden. Dies macht sich in einer überaus heterogenen Sozial- und Altersstruktur innerhalb des Geländes der USTB bemerkbar, sodass die Universität vielmehr wie eine ummauerte Kleinstadt innerhalb von Peking wirkt.

Die Lehrstätten sind im Vergleich zu den Sportanlagen weniger augenfällig, zumal Vorlesungen an der USTB nicht wie an deutschen Hochschulen üblich in großen Auditorien stattfinden, sondern im Rahmen von maximal 40 bis 50 Studenten gehalten werden. Es ergibt sich hieraus ein verglichen mit der RWTH engeres Verhältnis zwischen Studenten und Lehrkräften.

Die Mitglieder unserer Reisegruppe nahmen an einem mehrwöchigen Anfängerkurs in der

chinesischen Amts- und Landessprache Mandarin teil, in dem zunächst die für westliche Zungen teilweise schwerlich aussprechbaren Grundlaute eingeübt wurden, bevor diese dann zu einzelnen Wörter zusammengefügt und daraus schließlich ganze Sätze für den täglichen Gebrauch gebildet wurden. Zudem bekamen wir einen Crash-Kurs in chinesischer Kalligraphie, d.h. die Kunst von der chinesischen Handschrift, in dem uns im Alltag nützliche Zeichen beigebracht wurden. Darüber hinaus nahmen wir an mehreren Führungen des Instituts für Metallurgie und Materialwissenschaften an der USTB teil, in denen uns die Labore, Werkstätten, Maschinen und Instrumente sowie deren Benutzung demonstriert wurden. In praktischen Übungseinheiten durften wir zudem selbst Hand anlegen und z.B. Gießerei- und Konstruktionsarbeiten durchführen. Uns fiel hierbei auf, dass die universitäre Ausbildung in den ingenieurwissenschaftlichen Studiengängen an der USTB neben den theoretischen Grundlagen auch sehr stark praktische Aspekte akzentuiert. So werden chinesische Studenten häufig in Tätigkeiten geschult, die in Deutschland Auszubildenden und Lehrlingen in der Wirtschaft im Rahmen des dualen Ausbildungssystems vermittelt werden wie z.B. Schweißen oder Arbeiten an der CNC-Drehbank.

Otto-Junker-Preis

- Studium in Regelstudienzeit

- Herausragende Noten im Studium sowie in der Abschlussarbeit

- Die Relevanz der Abschlussarbeit, die einen Beitrag zu aktuellen wissenschaftlichen oder technischen Fragen liefert

- Die Gesamtpersönlichkeit, die in einem Gutachten durch den betreuenden Fachprofessor gewürdigt wird

Liste der Preisträgerinnen und Preisträger

Preisverleihung 2025

Udo von Berg, Ulrich Rüdiger und Wolfgang Bleck (hinten, von links), die Preisträgerin und Preisträger Shiv Shankar, Fenya Celine Lobenstein, Antoni Chajan und Jakob Neugebauer (vorne, von links)

Foto: Andreas Schmitter

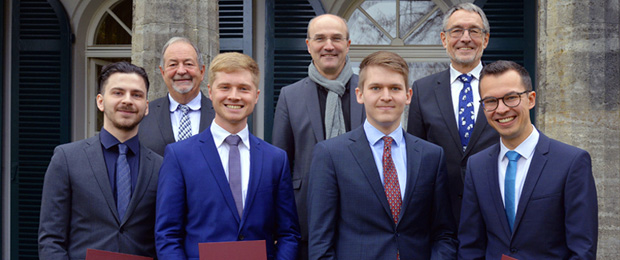

Preisverleihung 2024

(von links) Wolfgang Bleck, die Preisträger Jan Krusenbaum, Gerrit Ipers , Daniel Baggen und Moritz Diewald sowie Ulrich Rüdiger und Udo vom Berg

Foto: Andreas Schmitter

Preisverleihung 2023

Lina Fischer, Alba Clemente Sanchez und Kathrina Theisen (vorne, von links), Wolfgang Bleck, Udo vom Berg und Ulrich Rüdiger (hinten, von links)

Foto: Andreas Schmitter

Preisverleihung 2022

Ryan Benkert, Daniel Fallnich, Josefin Wilkes und Tomasz Engelmann (vorne von links), Wolfgang Bleck, Ulrich Rüdiger, Marianne Conradt und Udo vom Berg (hinten, von links)

Foto: Andreas Schmitter

Preisverleihung 2021

Maximilian Rumpf, Holger Brüggemann, Christina Gasper und Carolin Guntermann (vorne, von links), Ulrich Rüdiger, Wolfgang Bleck, Dr. Ambros Schindler und Udo vom Berg (hinten, von links)

Foto: Andreas Schmitter

Preisverleihung 2019

Oliver Beyß, Lukas Ortmann, Marcus Sommerfeld und Marc Helmer (vordere Reihe, von links), Dr. Ambros Schindler, Ulrich Rüdiger, Prof. Wolfgang Bleck (hintere Reihe, von links)

Foto: Andreas Schmitter

Preisverleihung 2018

Werner Stegemann, Daniel Sialkowski, Veit Langrock, Dominik Büschgens, Maximilian Rudack, Dr. Ambros Schindler (vordere Reihe v. l.),

Ulrich Rüdiger, Prof. Wolfgang Bleck

(hintere Reihe v. l.) Foto: Andreas Schmitter

Preisverleihung 2017

Sebastian Nagel, Michael Laumen, Maximilian Schleupen und Tim Haas (vordere Reihe v. l.),

Prof. Ernst Schmachtenberg, Werner Stegemann,

Dr. Ambros Schindler und Prof. Wolfgang Bleck

(hintere Reihe v. l.)

Foto: Andreas Schmitter

Preisverleihung 2016

Stephan Prünte, Daniel Szepanski, Charlie Paul Susai Sakkana Reddy und Pawel Bittner (vordere Reihe v. l.)

Prof. Ernst Schmachtenberg, Dr. Ambros Schindler und Prof. Wolfgang Bleck (hintere Reihe v. l.)

Foto: Andreas Schmitter

Preisverleihung 2015

Melchior Moos, Johannes Sieg, Monika Kasprzak, Stefanie Dargel, Prof. Ernst Schmachtenberg (vordere Reihe v. l.). Dr. Elmar Westhoff, Prof. Wolfgang Bleck, Dr. Ambros Schindler (hintere Reihe v. l.)

Foto: Martin Lux

Preisverleihung 2014

Prof. Aloys Krieg, Dr. Stefan Miskiewicz, Moritz Eickhoff, Pascal Kühn, Prof. Wolfgang Bleck, Jan van der Lucht, Stefan Liebich, Dr. Ambros Schindler (von links)

Foto: Martin Lux

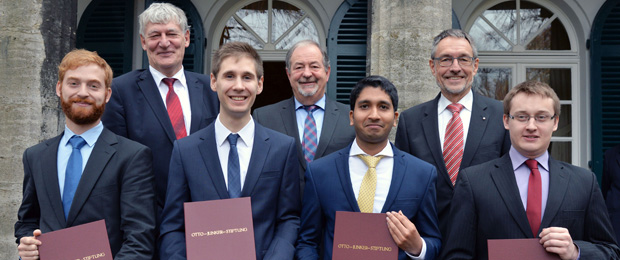

Preisverleihung 2013

Dr. Ambros Schindler, Prof. Wolfgang Bleck, Prof. Ernst Schmachtenberg (hintere Reihe v.l.), Sven Schumann, Thorben Grosse, Julia Verena Paplau, Christoph von der Heide (vordere Reihe v.l.)

Foto: Martin Lux

Preisverleihung 2012

Dr. Ambros Schindler, Dominik Auras, Tobias Diekhans, Joachim Seitz, Matthias Benedikt Schnitzler (vordere Reihe v. l.)

Prof. Wolfgang Bleck, Dr. Stefan Miskiewicz, Prof. Ernst Schmachtenberg (hintere Reihe v. l.)

Foto: Martin Lux

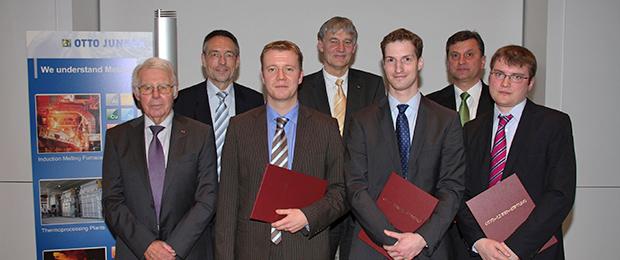

Preisverleihung 2011

Preisverleihung 2010

Förderprojekte

Seit 1982 – nach dem Tod von Otto Junker – werden an der RWTH Aachen zahlreiche Forschungs- und Infrastrukturprojekte in den Bereichen Metallurgie und Werkstofftechnik sowie in der Elektrotechnik durch die Otto-Junker-Stiftung gefördert. Einige ausgewählte Projekte werden hier kurz vorgestellt.

Schülerlabor

Institut für Eisenhüttenkunde | Prof. Ulrich Krupp

Das Projekt Schülerlabor „CREATE – Kreativität mit Konstruktionswerkstoffen“ hat zum Ziel, ein modernes Labor für Schüler und Schülerinnen zu schaffen, das praktische Erfahrungen in den Werkstofftechnologien fördert.

Mit spannenden hands-on-Möglichkeiten im Schülerlabor „CREATE“ findet eine ideale Möglichkeit statt, jungen Menschen das methodische Arbeiten in den Instituten der Fachgruppe Materialwis-senschaften und Werkstofftechnik MuW (GHI, GI, IBF, IME, IMM, IOB, MCH, IAT) anschaulich entlang der Werkstoffprozesskette näherzubringen. Damit sollen Ängste und Barrieren vor einem anspruchsvollen Studium abgebaut werden und gleichzeitig das Interesse für moderne Werkstoffe geweckt werden.

Mit Hilfe der beantragten Mittel wurde ein leistungsfähiges Lichtmikroskops und ein Härteprüfsystems beschafft, die von den Schülern und den Schülerinnen selbst bedient werden können. Sie erhalten damit einen direkten Zugang in die Welt der Mikrostruktur und können mit einfachen Experimenten Mikrostrukturen und Härte korrelieren.

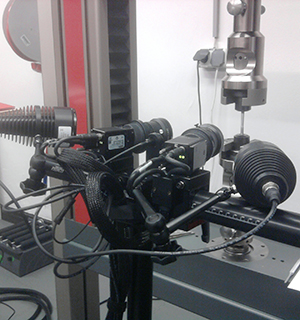

Optische Flammendiagnostik und -endoskopie für die non-invasive Untersuchung der Verbrennung neuartiger Brennstoffe

Institut für Industrieofenbau und Wärmetechnik | Prof. Christian Wuppermann

Ziel des Projekts war die Ertüchtigung und Erweiterung des vorhandenen optischen Flammendiagnostik am IOB. Hierzu wurde das System auf den Stand der Technik gebracht und für die aktuellen Anforderungen (flammlose Verbrennung, kohlenstofffreie Brennstoffe) vorbereitet. Dies umfasste die Anpassung der Hard- und Software für die Bildverarbeitung, ein neues Kamerasystem speziell für die Aufnahme geringer Strahlungsintensitäten und eine Doppelbild-Optik für die gleichzeitige Aufnahme von CH*- und OH*-Eigenleuchten.

Ziel des Projekts war die Ertüchtigung und Erweiterung des vorhandenen optischen Flammendiagnostik am IOB. Hierzu wurde das System auf den Stand der Technik gebracht und für die aktuellen Anforderungen (flammlose Verbrennung, kohlenstofffreie Brennstoffe) vorbereitet. Dies umfasste die Anpassung der Hard- und Software für die Bildverarbeitung, ein neues Kamerasystem speziell für die Aufnahme geringer Strahlungsintensitäten und eine Doppelbild-Optik für die gleichzeitige Aufnahme von CH*- und OH*-Eigenleuchten.

Als besondere Ergänzung wurde ein Hochtemperatur-Kamera Endoskops beschafft, mit dem minimalinvasiv qualitativ hochwertige Aufnahmen in Brennkammern und Industrieöfen erstellt werden können. Ein solches Endoskop geht weit über den üblichen Stand der Technik der Flammendiagnostik in Öfen hinaus und wird aktuell lediglich von zwei anderen Forschungseinrichtungen weltweit betrieben. Das Endoskop erlaubt den Einsatz der Flammendiagnostik an industriellen Anlagen, was in naher Zukunft besonders bei den zahlreichen laufenden und geplanten H2-Demonstrationsprojekten zu neuen Erkenntnissen führen wird.

Leistungs- und Akustikprüfstand für moderne Traktionsantriebe elektrischer PKW und LKW

Institut für Elektrische Maschinen | Prof. Kay Hameyer

Da insbesondere für Traktionsmaschinen für mobile Anwendung die Leistungsdichte und damit die die spezifizierte Drehzahl stetig steigen, steigen auch die Anforderungen an Prüfmöglichkeiten. Die Leistungsklasse mit dem größten Wachstum in den letzten Jahren liegt durch die Elektromobilität bedingt zwischen ca. 10 kW und 400 kW. Während in der Vergangenheit in diesem Bereich primär robuste Industrieantriebe für stationäre Anwendungen zu finden waren, sind nun Traktionsmotoren verschiedener Bauart und Leistung verfügbar. Die Anforderungen an Traktionsmotoren unterscheiden sich signifikant von denen an stationäre Industrieantriebe, denn in batterieelektrischen Fahrzeugen sind Wirkungsgrad, Baugröße, Gewicht und Geräuschverhalten von größerer Bedeutung. Um Forschungsfragestellungen in diesem Bereichen beantworten zu können, sind geeignete Mess- und Prüfmöglichkeiten für solche Antriebe unerlässlich. Neben der reinen elektrischen Vermessung müssen auch Schwingungen und Geräusche sicher gemessen werden können.

Der Leistungs- und Akustikprüfstand für moderne Traktionsantriebe elektrischer PKW und LKW zielt auf diese Problemstellung ab und bietet eine moderne Infrastruktur zur Erforschung des akustischen Verhaltens von elektrischen Maschinen. Diese Erweiterung der Prüfmöglichkeiten des IEM besteht im Wesentlichen aus drei Maßnahmen bzw. Beschaffungen:

- Akustikmessraum zur Entkopplung des Messraums von Störgeräuschen

- schnelldrehende Lastmaschine größerer Leistung incl. Leistungselektronik

- Erweiterung der akustischen Messtechnik

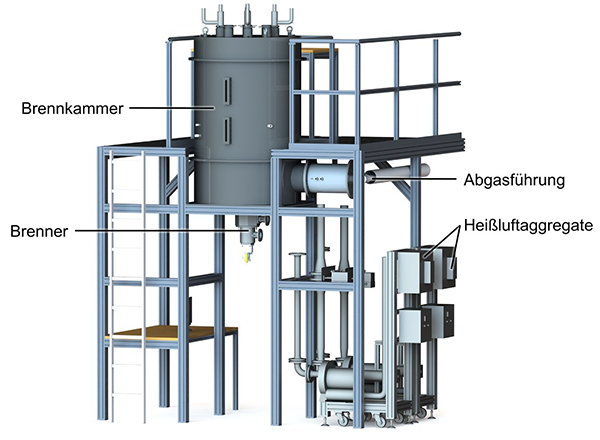

Erweiterungsinvestition und Erprobung einer Technikums-Pyrolyseanlage für das Recycling von Lithium-Ionen-Batterien

Institut für Metallurgische Prozesstechnik und Metallrecycling | Prof. Bernd Friedrich

Die Zielstellung des durchgeführten Projektes war die Installation und Anpassung, Inbetriebnahme und

Optimierung einer Batterie-Pyrolyseanlage inklusive Abgasreinigungssystems sowie die Durchführung einer ersten Parameterstudie zum Upscaling der Einsatzmaterialmenge von der Einzelzelle bis zum Modul. Diese Stufen konnten im Rahmen des Projektes erfolgreich durchlaufen werden, sodass zum Ende des Projektes ein ganzes Lithium-Ionen EV-Modul pyrolysiert werden konnte. Dazu erfolgte zunächst die Einrichtung der notwendigen Infrastruktur am IME wie die Verlegung von Gaszuleitungstrecken und die Konzeptionierung, Konstruktion und schlussendlich der Bau der Abgasreinigungsanlage. Diese wurde im Zusammenspiel mit dem Ofen erfolgreich in Betrieb genommen und auf die Betriebsparameter des Ofens abgestimmt. Es folgten erste Tests zur Inbetriebnahme der Anlage mit Polyethylen, bei denen die Steuerung und Prozessführung des Ofens zusammen mit der Abgasreinigung erprobt und optimiert wurden. Anschließend war die Pyrolyse von intakten prismatischen NMC Lithium-Ionen Batteriezellen möglich. Ausgehend von Einzelzellen wurde die Anzahl der Zellen während der Versuche sukzessive gesteigert, bis schlussendlich ein ganzes Batteriemodul pyrolysiert wurde.

Die Arbeiten zum Upscaling der Materialmenge führten zu wichtigen Erkenntnissen die sowohl für die industrielle Umsetzung als auch für weitere Forschungsvorhaben von Relevanz sind:

- Zeitlich versetzte Zellöffnung der Einzelzellen

- Messbare Druckanstiege im Ofenraum bei Zellöffnung auf bis zu ~3 mbar

- Einfluss des Zelltyps, der Historie sowie der Entladung auf das Temperaturprofil am Einsatzmaterial und die Qualität des Pyrolyseproduktes feststellbar

- Im Fall von Einzelzellen waren Versuchsergebnisse aus vorausgegangenen Arbeiten am IME im Laborofen reproduzierbar

- Lithium-Laugungseffizienzen in einstufiger Wasserlaugung von bis zu 62,9 %erzielt

- Pyrolyse wirkt sich auf alle untersuchten nachfolgenden Prozessschritte der Recyclingprozesskette aus

Die Pyrolyse hat sich bereits als essentieller Prozessschritt im Rahmen des Lithium-Ionen-Batterierecyclings bewiesen. Insbesondere innovative Prozessschritte wie die wasserbasierte und selektive, frühzeitige Lithiumrückgewinnung, aber auch die vorausgehende mechanische Aufbereitung und Aktivmassenseparation sowie die nachfolgende Hydrometallurgie profitieren von diesem Prozessschritt. Die erfolgreiche Umsetzung der Pyrolyse eines ganzen Batteriemoduls am IME ist ein wichtiger Grundstein für nachfolgende Forschungsarbeiten, da weiterhin einige Herausforderungen wie die Einhaltung eines möglichst gleichmäßigen Temperaturprofils durch die Vermeidung von spontanen exothermen Reaktionen innerhalb der Zellen kontrolliert und umgesetzt werden müssen. Dies wird ein Schwerpunkt von Folgearbeiten am IME sein.

Einrichtung eines flexiblen Multiachsenbearbeitungszentrum

Gießerei-Institut | Prof. Bührig-Polaczek

Gießerei-Institut | Prof. Bührig-Polaczek

Mit einer Sachbeihilfe der Otto-Junker-Stiftung, ergänzt um Eigenmittel des GI, wurden die Fertigungseinrichtungen der mechanischen Werkstatt ergänzt und in einen aktuellen technologischen Stand versetzt. Damit konnte ein wichtiger Beitrag zur Zukunftsfähigkeit der Forschungs- und Lehreaktivitäten des GI realisiert werden.

Die Maßnahme beinhaltete den Ankauf eines CNC-3-Achs-Fräszentrum und eines Wasserstrahlschneidsystems. Ferner erfolgte zur Optimierung der Digitalisierung von Prozessketten bei der Fertigung von Modell- und Formeinrichtungen eine Erweiterung der Soft- und Hardware um eine taktile Messeinrichtung. Dies ermöglicht eine grundsätzliche Steigerung der Präzision sowie die digitale Nachvollziehbarkeit und Bewertbarkeit der am GI vorhandenen Prozessketten im Bereich der Gießtechnik und der additiven Fertigung.

Die Abbildung zeigt eine mit dem CNC-Fräszentrum gefertigte Plakette.

Erweiterung Prüflabor für magnetische Werkstoffe

Institut für Elektrische Maschinen | Prof. Kay Hameyer

Institut für Elektrische Maschinen | Prof. Kay Hameyer

Mit einer 50% Unterstützung der Otto-Junker-Stiftung wurde im Prüflabor für Magnetische Werkstoffe am IEM ein Hysteresegraph und ein Impulsmagnetisierer der Firma Metis Instruments & Equipment zur Vermessung hartmagnetischer Werkstoffe in Betrieb genommen. Hiermit ist es nunmehr am IEM möglich, Permanentmagnetanordnungen zu magnetisieren und das Auf- und Entmagnetisierungsverhalten von permanentmagnetischen Werkstoffen zu untersuchen.

Mittels des Hysteresegraphen können für Hartferrite und insbesondere für Hochenergiemagnete aus der Gruppe der Seltenen Erden (NdFeB, SmCo) die Magnetisierung und die Demagnetisierung bis zu einer Koerzitivfeldstärke von ca. 3500 kA/m vermessen werden. Eine Erwärmung der Materialprobe auf bis zu 220°C ermöglicht zudem eine Untersuchung des Temperatureinflusses auf die Permanentmagnete. Um verschiedene Sättigungszustände im Magnetwerkstoff zu erzielen, stellt der Magnetisierer variable magnetische Felder von bis zu ca. 7 T bereit. Grundsätzlich können Messungen unabhängig von der jeweiligen geometrischen Gestalt des Permanentmagneten durchgeführt werden.

Am IEM sollen mit dieser Messtechnik zukünftig anwendungsbedingte Materialeffekte in Permanentmagneten für den Einsatz in elektrischen Maschinen analysiert und modelliert werden.

Die Abbildung zeigt den neuen Arbeitsplatz am IEM.

Modernisierung der Ofen- und Schmelztechnik zur Prozessierung von innovativen Gusswerkstoffen

Gießerei-Institut | Prof. Bührig-Polaczek

Gießerei-Institut | Prof. Bührig-Polaczek

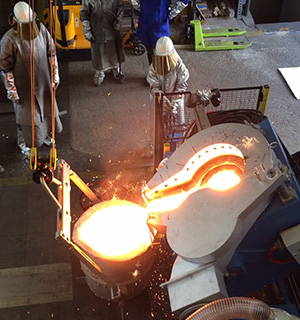

Durch eine gemeinsame Finanzierung der Otto-Junker-Stiftung und des Forschungsgroßgeräte-Programms der Deutschen Forschungsgemeinschaft konnte am Gießerei-Institut eine neue Mittelfrequenz-Induktionsofenanlage in Tandembauweise mit freier Frequenzwahl zum Umrühren der Schmelze und optionalem Schutzgasbetrieb realisiert werden. Neben dem Schmelzaggregat wurde die technische Ausstattung um eine Gießperipherieerweitert, welche eine Pfannenvorheizstation sowie Gieß- und Behandlungspfannen unterschiedlicher Größe beinhaltet. Dies ermöglicht das schnelle und sichere Prozessieren von Eisen-, Aluminium-, Kupferlegierungen und weiteren Metallen. Die modernisierte Ofentechnik bildet auch ein Kernstück in der studentischen Ausbildung und findet Einsatz in aktuellen öffentlich sowie industriell geförderten Forschungsprojekten. So lässt sich bspw. durch die Erhöhung der zur Verfügung stehenden Schmelzekapazität (70 bzw. 250 kg Gusseisen bzw. Stahl) die Legierungs- und Prozessentwicklung von hochsiliziumhaltigen Gusseisen mit Kugelgraphit für dickwandige Bauteile in Windkraftanlagen vorantreiben.

Die Abbildung zeigt den Abstich einer 1500 °C heißen Gusseisenschmelze.

Laborerweiterung zur Charakterisierung von Formstoffen

Gießerei-Institut | Prof. Bührig-Polaczek

Gießerei-Institut | Prof. Bührig-Polaczek

Zur Visualisierung und Messung des Verzugs und der Deformation von Bauteilen und Prüfkörpern wurde mit freundlicher Unterstützung der Otto-Junker Stiftung ein optisches Messsystem der Fa. GOM vom Typ Aramis angeschafft. Das Analysegerät findet seither intensiven Einsatz in Forschung und Lehre. Durch eine aus Eigenmitteln finanzierte Systemerweiterung ist das Gerät nunmehr auch in der Lage hochdynamische Realprozesse hinsichtlich des Verformungsverhaltens mit hoher Ortsauflösung zu analysieren. In diesem Zusammenhang wird die Gerätschaft im Großen Gießereitechnischen Praktikum eingesetzt, um den Studierenden beispielsweise den thermischen Verzug von Sandkernen unter Einfluss des Gießmetalls zu verdeutlichen.

Die Abbildung zeigt einen Versuchsaufbau zur Analyse des Verformungsverhaltens beim klassischen Zugversuch an einer metallischen Probe.

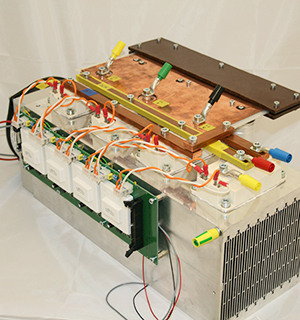

Einsatz aktiver Gleichrichter in Schmelzöfen mit Induktionserwärmung

Institut für Stromrichtertechnik und Elektrische Antriebe | Prof. De Doncker

Institut für Stromrichtertechnik und Elektrische Antriebe | Prof. De Doncker

Im Rahmen des Projektes wurde untersucht, inwiefern aktive Gleichrichter in induktiven Schmelzöfen mit Leistungen im Mega-Watt-Bereich zur Verbesserung der Netzqualität eingesetzt werden können. Es wurde gezeigt, dass sich für die Anwendungen durch den hohen Strombedarf bei relativ niedriger Spannung ein selbstgeführter Umrichter mit Stromzwischenkreis besonders eignet und eine erhebliche Verbesserung der Netzqualität erzielt werden kann. Für das Netzfilter des Umrichters wurde ein spezieller Zustandsregler mit Erweiterung um resonante Regler verwendet, die eine hohe Dynamik bei geringem Rechenaufwand ermöglichen. Es wurde ein herunterskaliertes Labormuster (siehe Foto) mit einer Nennscheinleistung von S = 11 kVA aufgebaut, an dem das entworfene Regelungskonzept erfolgreich verifiziert werden konnte.

Förderung der Öffentlichkeitsarbeit der Fachgruppe M&W

Fachgruppe M&W

Seit den späten 1990er Jahren, als die Studierendenzahlen im Bereich Metallurgie & Werkstofftechnik sehr niedrig waren, hat die Otto-Junker-Stiftung Projekte in der Öffentlichkeitsarbeit der Fachgruppe unterstützt.

Für eine verbesserte Außendarstellung der Institute und deren Forschungsschwerpunkte sowie zur ansprechenden Gestaltung von Schülerprospekten wurden Mittel der Otto-Junker-Stiftung eingesetzt; in den folgenden Jahren konnten auch regelmäßig die Druckkosten für Aktualisierungen damit gedeckt werden. Weiterhin wurden die Kosten für Schüler-Informationsveranstaltungen oder die Vertretung bei Schülermessen, wie bspw. der „Einstieg Abi“ über die Otto-Junker-Stiftung getragen. In diesem Zusammenhang konnten auch Exponate für die Präsentation der Fachgruppe nach außen beschafft und realisiert werden.

Im Laufe der Zeit sind die Studierendenzahlen kontinuierlich gestiegen, sodass die Investition als erfolgreich und zielführend eingestuft werden kann.

Otto-Junker-Stiftung

Jägerhausstraße 22

52152 Simmerath

Email: info@otto-junker-stiftung.de